Tại sao cần xác định độ nhám bề mặt?

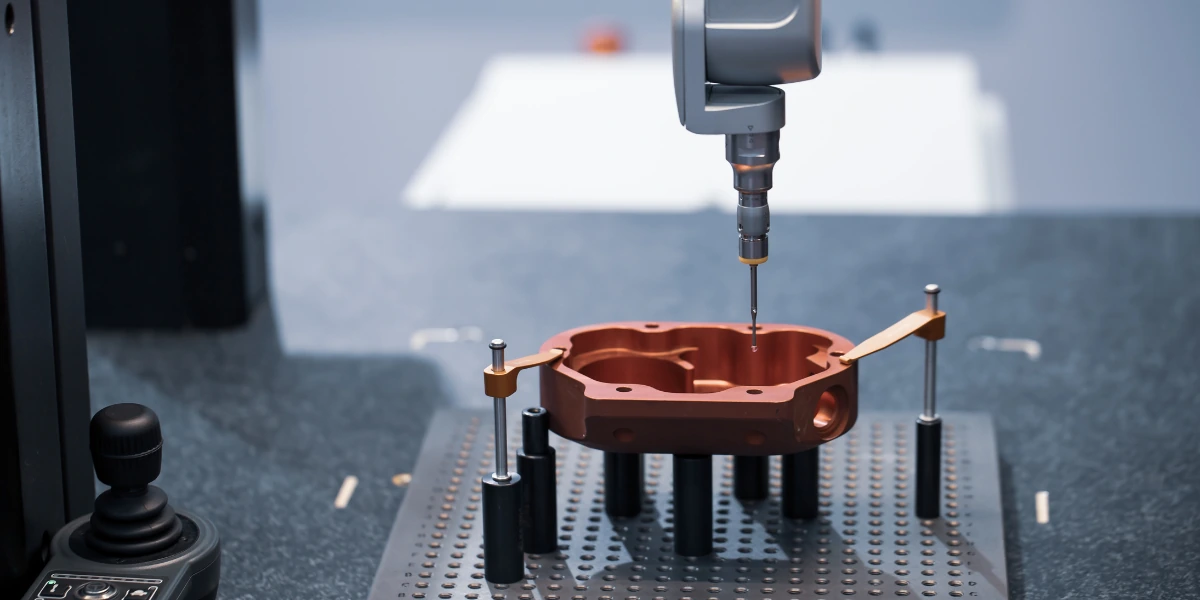

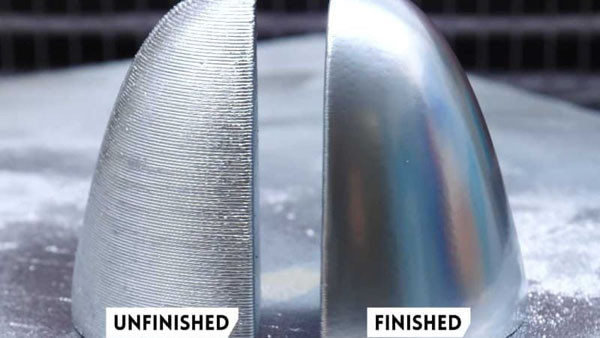

Trong sản xuất công nghiệp hiện đại, chất lượng bề mặt vật liệu giữ vai trò quan trọng đối với hiệu suất và tuổi thọ của sản phẩm. Một yếu tố kỹ thuật thường bị bỏ qua nhưng lại có ảnh hưởng trực tiếp đến chất lượng, đó chính là độ nhám bề mặt. Việc xác định chính xác độ nhám bề mặt không chỉ đảm bảo tính thẩm mỹ mà còn là tiêu chí quyết định trong các ứng dụng liên quan đến ma sát, mài mòn và độ bám dính.

Tầm quan trọng của độ nhám bề mặt trong sản xuất

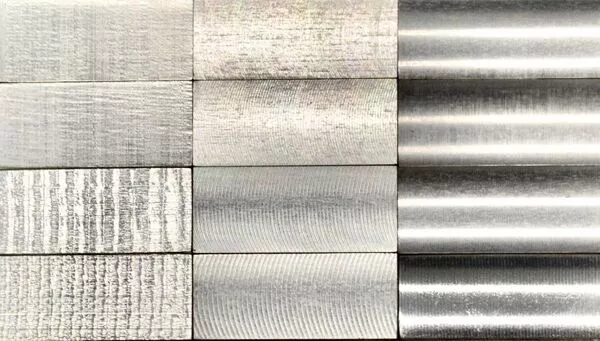

Mỗi bề mặt sau gia công đều sở hữu mức độ nhám nhất định, ảnh hưởng đến khả năng hoạt động và độ bền của chi tiết. Độ nhám quá cao có thể làm tăng ma sát, gây mài mòn nhanh; trong khi độ nhám quá thấp lại ảnh hưởng đến khả năng bám dính của lớp sơn, keo hoặc các lớp phủ chức năng khác.

Đặc biệt, trong các ngành công nghiệp như cơ khí chính xác, ô tô, điện tử và hàng không, kiểm soát độ nhám là yếu tố bắt buộc để đảm bảo các chi tiết máy có thể tương tác hiệu quả, hoạt động ổn định và kéo dài tuổi thọ. Đây cũng là căn cứ để phát hiện các khuyết tật tiềm ẩn trên bề mặt gia công, góp phần giảm thiểu lỗi sản xuất và cải thiện hiệu quả vận hành.

Lợi ích khi xác định độ nhám bề mặt

- Giúp đánh giá chất lượng bề mặt sau gia công, từ đó kiểm soát quy trình sản xuất chặt chẽ hơn.

- Hỗ trợ phát hiện các khiếm khuyết như vết xước, rỗ, nứt nhỏ mà mắt thường khó nhận thấy.

- Cung cấp dữ liệu để điều chỉnh các thông số gia công, cải thiện độ chính xác và tính ổn định của thiết bị.

- Gia tăng độ bền bề mặt, hạn chế hao mòn và kéo dài tuổi thọ chi tiết.

- Đảm bảo sự tương thích của lớp phủ với nền vật liệu, đặc biệt quan trọng trong sơn công nghiệp, xi mạ hoặc dán keo.

Các chỉ số đo độ nhám bề mặt phổ biến

Trong đo lường kỹ thuật, độ nhám bề mặt thường được biểu diễn thông qua các thông số tiêu chuẩn quốc tế như:

- Ra (Roughness Average): Là giá trị trung bình độ lệch của bề mặt so với mặt phẳng lý tưởng. Ra càng lớn, bề mặt càng nhám.

- Rz: Là chiều cao tối đa giữa đỉnh cao nhất và đáy sâu nhất trong một đoạn nhất định.

- Rq: Là độ lệch chuẩn (RMS) thể hiện mức độ dao động của bề mặt so với đường chuẩn.

Các thông số này có thể đo bằng máy đo độ nhám chuyên dụng, đảm bảo độ chính xác cao và khả năng lặp lại ổn định. Việc sử dụng thiết bị đo hiện đại giúp doanh nghiệp nâng cao khả năng kiểm soát chất lượng, đặc biệt trong các chuỗi sản xuất hàng loạt đòi hỏi tiêu chuẩn cao.

Vì sao cần đo lường độ nhám bề mặt chính xác và nhất quán?

Nếu không duy trì độ chính xác trong việc đo nhám bề mặt, doanh nghiệp có thể đối mặt với nhiều hệ lụy như lớp phủ không đạt yêu cầu, độ bám dính yếu, tuổi thọ sản phẩm ngắn và hiệu suất vận hành giảm. Trong sản xuất hiện đại, chỉ cần một sai số nhỏ ở giai đoạn bề mặt cũng có thể dẫn đến sản phẩm lỗi hoặc tăng chi phí bảo hành, sửa chữa.

Việc đo độ nhám bề mặt định kỳ, sử dụng các thiết bị đạt chuẩn, là bước quan trọng giúp kiểm soát chất lượng ngay từ đầu, đảm bảo sản phẩm đầu ra đạt yêu cầu kỹ thuật và giữ vững uy tín thương hiệu trên thị trường.

Xác định độ nhám bề mặt là một bước quan trọng không thể bỏ qua trong bất kỳ quy trình sản xuất nào. Bằng cách đo lường và kiểm soát chính xác độ nhám, doanh nghiệp không chỉ nâng cao chất lượng sản phẩm mà còn tối ưu hiệu suất vận hành và tiết kiệm chi phí lâu dài.